Big Data: Wie Daten die Planung und Arbeit im Lager erleichtern

(Foto: Shutterstock)

Eines der ersten lernenden Systeme konnte einen Schachweltmeister schlagen, heute begegnet uns Künstliche Intelligenz in autonomen Fahrzeugen oder Sprachassistenten auf dem Smartphone – die Grundlage ist „Big Data“, riesige Datenmengen. Auch in der Logistik werden Daten und lernende Algorithmen längst genutzt – zum Beispiel in den unterschiedlichsten Bereichen im Lager.

Genaue Prognosen für Personalplanung

In Hamburg gab es bereits 2016 rund 2,8 Millionen Quadratmeter Lagerfläche, in Frankfurt und der Region Rhein/Ruhr jeweils etwa 2,5 Millionen Quadratmeter. Tendenz durch den rasant steigenden Onlinehandel: steigend. Eine effiziente Platz- und Personalplanung ist dort nur mithilfe hochtechnischer Systeme sowie der gezielten Auswertung von Datenmengen möglich.

Dabei geht es vor allem um die Fragen: Wie kann die Lagerfläche sinnvoll bestückt werden, wie viel Lagerfläche ist in Zukunft nötig und wie viel Personal wird zu ganz bestimmten Zeiten wo benötigt? Welche Waren wo bevorratet werden sollen, ist eine Aufgabe für KI-Algorithmen: Sie können gefüttert mit früheren Daten berechnen, welche Waren wo gelagert werden sollen, weil ein Artikel beispielsweise eher in einem bestimmten ländlichen Raum nachgefragt wird, ein weiterer sollte in städtischen Lagern vorgehalten werden.

Doch auch die damit zusammenhängende Personaleinsatzplanung könnte in Zukunft stark von Big Data und lernenden Algorithmen profitieren. Ohne eine verlässliche Prognose besteht die Gefahr, dass zu viele Arbeitskräfte eingeteilt werden oder es mangelt im betreffenden Zeitraum an Personal.

Verlässliche Forecasts sind besonders in Spitzenzeiten wertvoll

Dieser Herausforderung hat sich Moritz Gborglah angenommen, Head of Sea & Air Operations bei Hermes International. In der Niederlassung Frankfurt von Hermes International kommt regelmäßig Luftfracht an, vor allem Kleidung für den Otto-Versand, die von dort aus zum Ziellager weiterversendet wird. „Erst fünf oder sogar nur drei Tage vor Ankunft der Ware erfährt das Lager, wie viel Ware genau in welchen Packungsgrößen mit welchem Gewicht ankommt. Eine gezielte Personalplanung ist so kurzfristig natürlich nicht mehr möglich“, erklärt Gborglah. Die Idee war also: Warum erfährt das Lager die Details erst, wenn die Ware verpackt und versendet wird – und nicht schon bei der Bestellung? Diese findet schließlich vier bis acht Wochen vor der Lieferung statt – was die Planung erleichtern würde.

Indem verschiedene Datentöpfe mit Auftragsdaten aus der Vergangenheit angezapft und in Verbindung zum aktuellen Auftrag gesetzt wurden, gelang es, eine zuverlässige Prognose zu erstellen: „Wir konnten damit voraussagen, wie viele Mitarbeiter an dem Tag benötigt werden, um die ankommende Menge der Waren und ihr Gewicht zu bewältigen. Gerade bei externen Mitarbeitern, die in Spitzenzeiten angeheuert werden, ist das besonders wertvoll, da nur die gebucht werden, die wirklich gebraucht werden“, sagt Moritz Gborglah.

Nachdem sich gezeigt hat, dass die Prognose verlässlich erstellt werden kann, soll nun die tatsächliche Umsetzung dieses Forecasts für die Personalplanung in Frankfurt angestoßen werden. „Wir wollen hier schnell fortschreiten, für uns war das ein Testballon, mit dem wir zeigen wollten, dass man auch ohne langwierige Vorplanung einfach mal einen Versuch starten kann – der nun Erfolg hat“, so Gborglah.

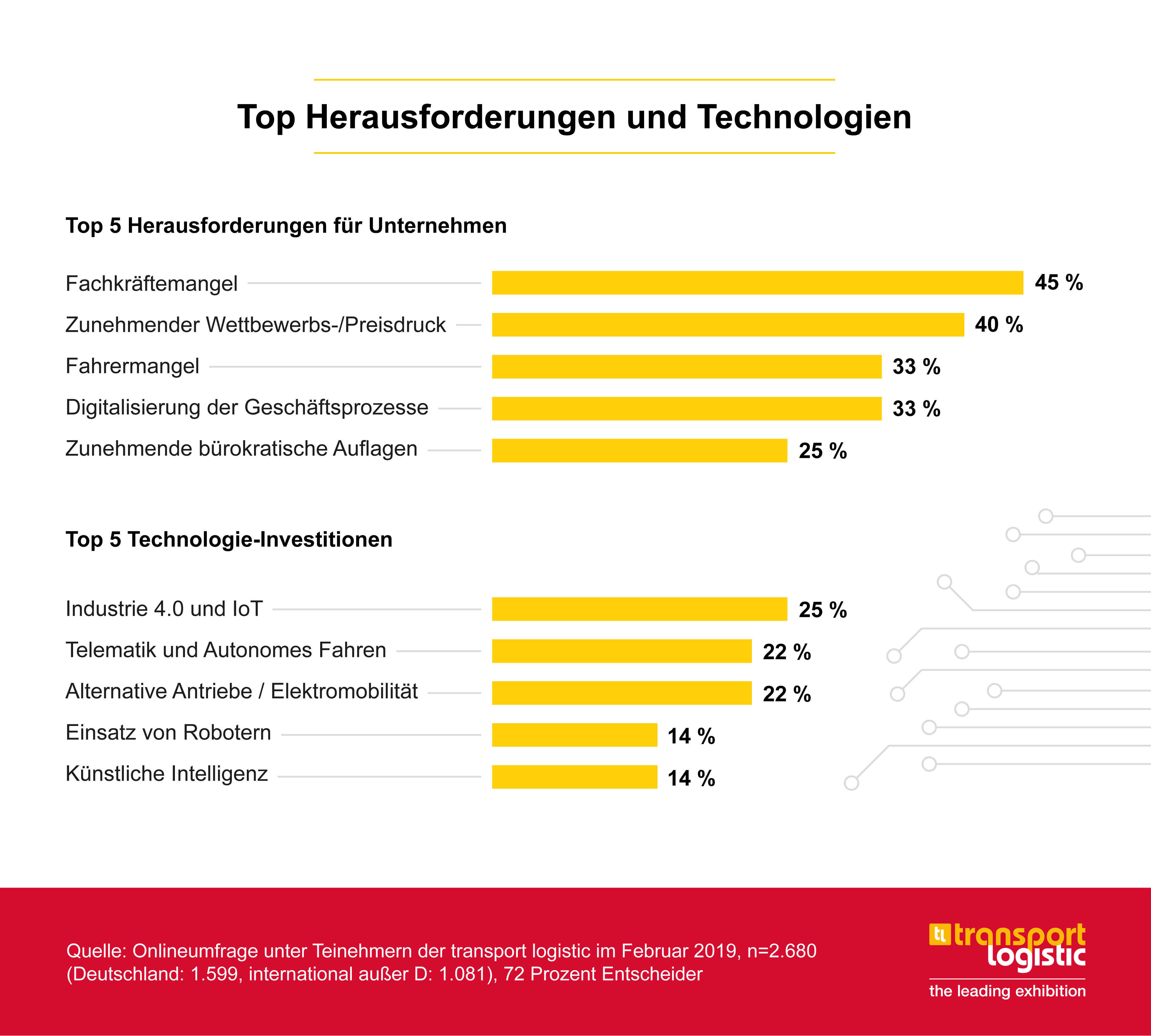

Nicht nur im Lager, auch in anderen Bereichen der Logistik gewinnen eine genaue und effiziente Personalplanung sowie die Optimierung von Prozessen und Arbeitsabläufen mit Hilfe von Technologien und Digitalisierung auch vor dem Hintergrund des Fachkräftemangels an Bedeutung. So zeigt das transport logistic Trendbarometer 2019, dass Fachkräftemangel zu den größten Herausforderungen für Unternehmen zählt.

Geräusch-Auswertung: Fällt die Maschine bald aus?

Wenn die richtige Menge Personal im Lager arbeitet, kann durch weiteres Datensammeln deren Arbeit effektiver werden und dabei ihre Gesundheit geschont werden. Das Fraunhofer-Spin-Off „Motion Miners“ erfasst zum Beispiel mit Datenarmbändern anonymisiert zahlreiche Bewegungsdaten: So können in der Menge der gesammelten Daten unnötige Wege vermieden werden und bei auffällig ungesunden Hebebewegungen beispielsweise Regale oder Kartons auf eine rückenschonende Höhe gehoben werden.

Und schließlich können nicht nur die Menschen im Lager profitieren: Mit der so genannten „Predictive Maintenance“ kann Künstliche Intelligenz auch Maschinen im Lager helfen, denn sie kann dazu beitragen, deren Ausfälle zu prognostizieren und damit die erfolgreiche Arbeit im Lager weiter ohne Stillstand gewährleisten. So wertet sie zum Beispiel die Geräusche der Maschinen aus und erkennt daran, ob sie bald ausfallen, weist die Mitarbeiter darauf hin und erklärt sogar, wie diese Abhilfe schaffen können. Außerdem werden hier nur Teile ersetzt, die tatsächlich einen Verschleiß aufweisen und nicht die, die noch zahlreiche Arbeitsstunden geleistet hätten – was man bisher jedoch nicht unterscheiden konnte.

In „Predictive Maintenance“ steckt ein riesiger Markt – in einer im Juli 2018 veröffentlichten Studie prognostiziert das Beratungsunternehmen Roland Berger bis 2022 ein jährliches Wachstum von bis zu 40 Prozent jährlich: Im Jahr 2022 soll der Markt elf Milliarden US-Dollar schwer sein. Bisher beschränkten sich noch zu viele Unternehmen auf das reine Sammeln von Daten und scheuten sich, Geld in die Hand zu nehmen, um aus diesem Bereich tatsächlich Wert zu schöpfen.